车辆的安全气囊系统属于被动安全系统,它是在事故发生后对驾驶人和乘员起到一定的保护作用,近年来汽车的安全气囊不但存在着该打开时不打开或者不该打开时轻易打开的情况,而且出现了轻则致人受伤,重则直接将人击毙的后果。在车辆行驶的过程中,车轮轮圈爆裂断开碎块飞出,造成周围行驶车辆的驾驶人或乘人伤亡;或者在车轮拆卸过程中造成修理人员一人或多人死伤的严重事件,给受害者和受害者家庭带来无法估量的灾难。对事故发生的原因是否是由于配件质量原因引起,鉴定人需要采取科学合理的鉴定方法做出判断,得出正确的鉴定结论尤为重要。

一、检验分析方法

1.系统结构机理法

系统结构机理是指为实现某一特定功能,某一定系统结构中各要素的内在工作方式以及诸要素在一定环境下相互联系、相互作用的运行规则和原理。汽车各系统的组成和工作要符合和遵从一定的系统结构机理。

汽车安全气囊系统属于被动安全装置,其应满足的结构机理是:汽车在发生碰撞事故时,在符合碰撞的角度、碰撞的瞬时减速度、碰撞物体的刚度等条件时,及时将气囊打开,而且在气囊打开后其气体发生剂的爆炸能量必须是恰恰将气囊膨起,在乘员和车体之间形成一个具有保护作用的充气气囊。而气囊在爆开后由于系统结构的不可靠性,直接驾乘人员击伤或者击毙,显然未达到设置安全囊的安全性目的。

2.金相电子显微镜检验法

金相电子显微镜检验法是指借助金相电子显微镜对金属材料显微组织和断口组织等进行分析研究,该检验方法既包含材料显微组织的成像及其定性(脆性或韧性断裂)、定量表征,亦包含必要的样品制备、准备和取样方法。其主要反映和表征构成材料的组成物、晶粒、非金属夹杂物,以及某些晶体缺陷的数量、形貌、大小、分布、取向、空间排布状态等。

对于汽车的车轮轮圈的断裂而言,可以采用金相显微检验其焊缝中的夹杂物、气孔、裂纹等情况,还可以对基体材料(轮圈)断口处的夹杂物大小、数量、分布、脱碳层深度等进行检验,判断车轮轮圈断裂的真正原因。

二、应用案例

案例1 气囊的爆破威力过大造成驾驶人的死亡事故

1.简要案情

某日,某轿车行驶在高速公路上,因下雪后路滑而滑进路边的沟内,左前轮靠在路边的树上,气囊爆出,但因气囊的爆破威力过大致使驾驶员面部肌肉开放性撕裂,牙骨折断,惨不忍睹,当时的直接医药花费已达到七十余万元。此前该车曾因气囊爆破到某修理厂更换了气囊,驾驶人以更换的气囊致其损害为由将修理厂起诉至法院。

2.勘验情况与分析

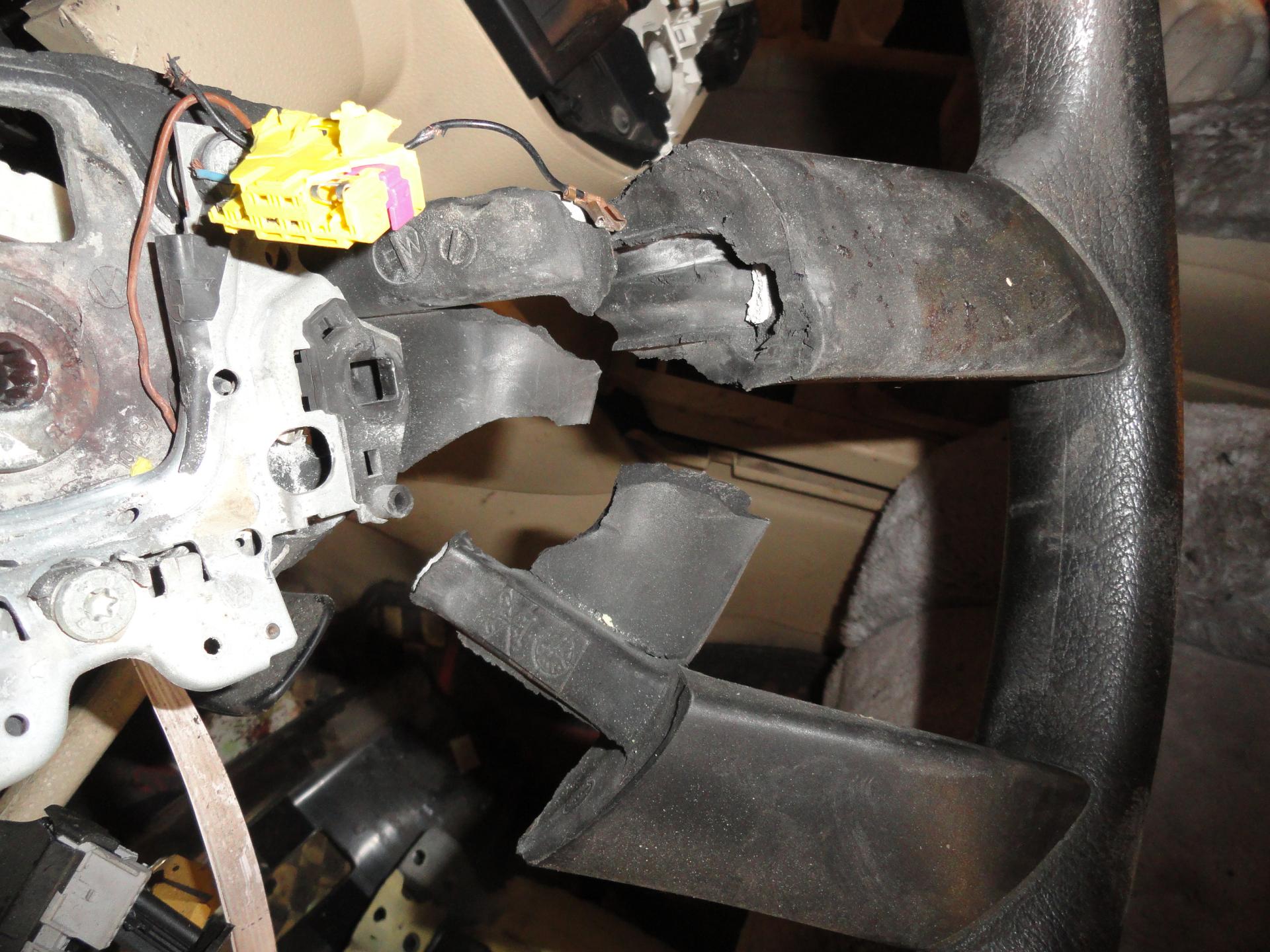

(1)主气囊并未形成鼓起的气囊(见图一),而是气囊撕裂成多个碎片飞出,车内左前车门、前仪表台上部、座椅、地板、顶棚等处均有大小不同的气囊碎片,其中有一大块飞到后座椅后方的平台上,顶棚上有多处被击打击破的痕迹。现场照片显示爆破后的主气囊大部分掉在座椅上。说明主气囊被引爆后被强大的爆破力击破成碎片,而没有形成充气膨起的气囊。

图一 安全气囊未形成囊 图二 方向盘的盘辐被击断 图三 气体发生器盖已飞出

(2)车辆与被碰撞物体遭受正面碰撞,其碰撞力的方向与车辆的纵向中心线夹角在小于±30°范围内时,车辆的硬件发生变形,其车辆的相对碰撞速度经计算在30km/h以上。说明达到引爆条件。

(3)该车的安全气囊的气体发生器盖采用“内螺纹盖式”结构,方向盘的盘辐被击断,仪表盘罩破碎,方向立柱上部的前后盖及插接件被击破损(见图二)。气囊内钢丝过滤网爆出10cm左右,气体发生剂的发生器盖飞出(见图三)。正常爆破时气囊发生器内的钢丝过滤网不会爆出、方向盘盘辐不会出现断开的情况;气囊发生器的后座也不会出现凹陷变形;特别是主气囊发生器的护盖在气囊爆炸后飞出会对驾驶人造成非常严重的伤害,反映出主气囊的爆破力已超出正常的爆破力要求,不符合安全气囊系统的结构机理,属于气囊系统本身的质量问题造成的伤害事故。

(4) 主安全带已拉出,安全带上有长1.5m左右的血迹,左前门及副气囊上均有大量血迹,副气囊正常打开未破裂。说明当时驾驶人在事故发生时是佩戴安全带的,可以排除驾驶人的受伤是因撞击车内机件或物体造成。

(5)现场照片显示,伤者被击中脸的下部,其口部周围肌肉发散形开裂。因为伤者受伤部位正对着爆破的主气囊,气体发生器盖飞出对伤者受伤部位造成强烈的击打,应为主气囊非正常的超强爆破力击打所致。

3.本案鉴定意见

造成驾驶人伤害的原因为主气囊本身的超强度爆破力击打所致,气囊系统质量不合格。

4.本案启示

车辆气囊系统结构机理是在碰撞瞬间将产生一个减速度,碰撞传感器将传感信号发送给电脑,电脑经过逻辑计算分析,这个减速度如果达到车辆设定的减速度值时,电脑将发出指令,接通引爆点火装置,而后将周围的气体发生剂点燃引爆。

引爆了的充气气囊处在方向盘和人体之间,对驾驶人起到保护作用,其爆炸能量应恰恰将气囊膨起,气囊不应出现爆破成碎片。事故发生瞬间驾驶人由于惯性向前倾斜,首先应形成一个完整的充气气囊,然后将充入的气体通过气囊上的放气孔迅速排出放掉。

此种类型的安全气囊的气体发生器盖采用“内螺纹盖式”结构,对于气体发生剂的爆炸当量是有严格要求的,一旦气体发生剂的爆炸当量超出要求,其工作的可靠性将大大降低,因为气体发生器盖的内螺纹螺距细小,就容易发生“撸丝”螺纹盖飞出致人伤亡的现象。

气囊内的充填物和鞭炮及开山用的炸药是不一样的,气囊内的充填物为气体发生剂,属于固体推进剂,它一般有燃料、氧化剂、燃速调节剂、抗氧化剂等添加剂组成,具有燃烧温度底、燃气清洁少烟、低腐蚀、产气大等特点,目前安全气囊内的气体发生剂主要使用含有叠氮化物的气体发生剂。

该车的安全气囊被爆破成碎片,可见其气体发生剂的爆破威力已超出正常的爆破力要求,不符合安全气囊系统的结构机理和效能要求。

案例2 轮圈断裂致人死亡的案例

1.简要案情

某日某油罐车行至某镇时,司机听到右后方(第三轴右侧内轮)车轮缓慢漏气,于是到某处维修点换第三轴右轮内侧轮胎,在拆卸过程中,突然“砰”的一声巨响,轮圈爆裂断开飞出,造成一死两伤的严重后果,给三个家庭带来无法估量的灾难,法院委托对事故原因及轮圈的质量进行鉴定。

2.勘查情况与分析

(1)事故车轮轮圈的从轮辋与轮辐焊接的结合处断开,轮辋和轮辐的焊接以及轮辋的对接焊缝粗糙,焊缝周围还留有飞溅焊沫,焊痕凸出有用砂轮磨平的痕迹,(见图四),说明轮辋与轮辐的焊接粗糙易引起应力集中,焊接不规范。

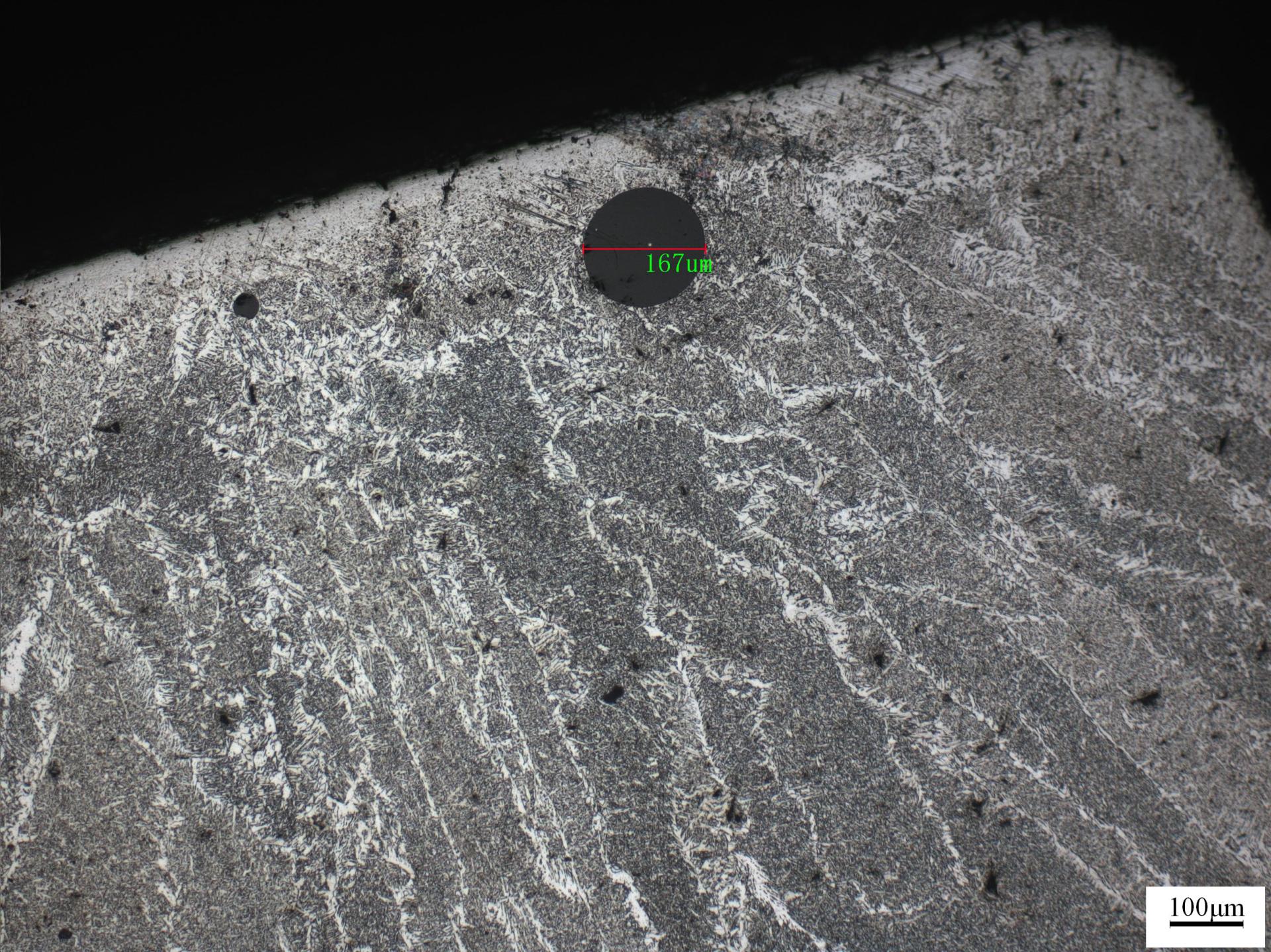

图四 轮辋上的焊接粗糙 图五 轮辋断口处的新旧断痕 图六 焊缝金相显示的夹渣

(2)轮辐的内外表面出现光亮的摩擦痕迹,紧固螺栓孔失圆变形,轮辐大部分出现粉红色或锈蚀颜色,说明轮辐与制动鼓及内外两车轮之间有相对滑动现象。

(3)轮辋厚度为10mm左右,轮辋整个圆周长度为160cm左右,分别出现三种断痕:新旧痕全有长度为22cm及32cm;新断痕30cm;旧断痕72 cm,断口几乎没有塑形变形,断裂时零件的断面尺寸、形状基本不变,断口平齐,断面有金属光泽(见图五),说明在拆卸车轮之前该轮圈已出现了断裂,只有部分连接在一起暂时未断裂,该轮圈的可靠性大大降低;拆卸时当拆到最后开始拿下外轮或摆动外轮时,外轮胎的内侧和内轮胎的外侧产生相互作用力,再加上振动,在轮胎内压的作用下,使得未断裂的部分突然间断开飞出,从而造成严重的伤亡事故发生。断口的宏观特征表现为脆性断裂特征。

(4)该车轮圈辐盘上的螺栓孔为圆柱形直孔口部无倒角(图七),固定螺母有止退垫,因固定螺栓直径小于螺栓孔直径,螺栓在螺孔中有一定的间隙(图八),辐盘断裂(图九)。……随着使用时间后的推移,或长期因重超载行驶在颠簸的路面冲击载荷的作用,极易造成螺栓与螺孔之间的滑动,二者之间的间隙进一步加大,存在结构缺陷。

图七 螺栓孔为圆柱形直孔无倒角 图八 螺栓在螺孔中有一定的间隙 图九 辐盘或轮毂断裂

(5)金相显微镜检验:经磨制抛光后利用金相显微镜观察,在焊缝材料中可见夹渣和气孔(图六),在此处易引起应力集中,成为裂纹源,在断口扩展区可观到典型的微观疲劳带特征。气孔缺陷的存在, 减少了焊缝有效工作截面, 降低了焊接接头强度, 影响焊缝的致密性。夹杂物易造成应力集中, 也会使焊接接头强度降低,轮辐和轮辋的焊接接头为满圈焊, 造成焊接残余应力增大,最终导致车轮从焊缝处产生疲劳开裂。

另一方面基体材料中存在少量的沿圆周方向的长条夹杂物,个别夹杂物的尺寸接近了1mm。大量的大尺寸夹杂物的存在,割裂了基体,大大降低了材料的疲劳强度。

3.鉴定意见

事故原因为轮圈质量不合格。

4.本案启示

此类事故发生的原因多数是因为轮圈本身的质量原因,轮圈焊缝处中存在大量的气孔及夹渣等焊接缺陷,材料中存在大量长条状夹杂物,是造成轮圈断裂事故发生的内在原因。还有一些是多年使用轮圈不更换或者严重超载等原因,另一些更换的非正规厂家的轮圈和假冒伪劣轮圈,是造成此类事故的外在原因。利用金相显微镜检验为分析轮圈爆裂的原因提供了强有力的技术支持。

汽车部件的质量不合格造成的人员伤亡事故时有发生,鉴定机构有责任明确事实,以便还伤亡者一个公道。结构机理分析法是一种简明的证明方法,金相显微镜检验法是使用金相显微镜对样品放大若干倍数,观察其有无夹杂物、微裂纹、气孔等重要信息,并对断口分析定性,可以从金属样品内部深层次地发现和证明样品有无缺陷。

(文:袁锡仓,编辑:张永,审核:杨伟民)